Dla gospodarstw zajmujących się hodowlą bydła sieczkarnia polowa jest równie ważną maszyną jak ciągnik lub kombajn zbożowy dla rolników zajmujących się wyłącznie produkcją roślinną. Oczywiście nie każdy hodowca bydła dysponuje własną sieczkarnią, tutaj pole do popisu mają firmy usługowe.

Sieczkarnia to kluczowa maszyna nie tylko dla hodowców bydła. Maszyny te odgrywają dużą rolę w biogazowniach, do których trafiają substraty z pól. Jak informuje Claas, Jaguar to bardzo wszechstronna maszyna, która oprócz wspomnianych podstawowych zadań wykorzystywana jest w różnych zakątkach naszego globu do zbioru trzciny cukrowej i lawendy.

Zobacz także: Militarne ciągniki Steyr - traktory do zadań specjalnych

Intensywny rozwój rolnictwa, hodowli bydła i genetyki kukurydzy w latach 60- i 70-tych XX wieku sprawiły, że zaczepiane do ciągników sieczkarnie stały się zbyt mało wydajne. Odpowiedzią firmy Claas było wprowadzenie do produkcji w 1973 roku pierwszej sieczkarni samojezdnej Jaguar 60 SF. Maszyna miała silnik o mocy 125 KM i heder, który pozwalał na zbiór 2 rzędów.

Historia rozwoju Claas Jaguar

Oto najważniejsze daty i etapy w rozwoju sieczkarni samojezdnych Claas Jaguar:

1973 r. – wprowadzenie do produkcji pierwszego Jaguar 60 SF. W pierwszym roku sprzedano 33 maszyny. Produkcja trwała do 1976 r. – łączna produkcja tego modelu to 500 maszyn.

1975 r. – pierwszy model okazał się zbyt mało wydajny. Do oferty trafia większy model Jaguar 80 SF o mocy silnika 213 KM. Maszyna dostępna jest z hederem 3- lub 4-rzędowym. W konstrukcji tego modelu rozdzielono napęd zespołu wciągającego od bębna rozdrabniającego, co znacznie ułatwiło naprawy i prace konserwacyjne.

1976 r. – początek produkcji Jaguar 70 SF, który zastępuje model Jaguar 60 SF. Nowa maszyna ma silnik o mocy 150 lub 175 KM. Zastosowano w niej bęben tnący o większej średnicy, pozwoliło to uzyskać stałą przepustowość 70 t/h.

1983 r. – wprowadzenie nowej serii Jaguar 600. To duży krok do przodu, w maszynach tych zastosowano wykrywacz metalu, zgniatacz ziarna i przyspieszacz wyrzutu rozdrobnionej sieczki. To pierwsza maszyna, w której zastosowano prostoliniowy przepływ masy, co znacznie zmniejszyło zapotrzebowanie na energię. Te innowacje sprawiły, że od tego momentu przekonanie rolników do zbioru paszy z użyciem sieczkarni rosło w lawinowym tempie. Maszyna zyskała atrakcyjny wygląd, kabinę od kombajnów Dominator montowaną na gumowych amortyzatorach. W kabinie znalazła się dźwignia wielofunkcyjna, co pozwalało na obsługę z użyciem tylko prawej ręki. W serii Jaguar 600 po raz pierwszy zamontowano silniki Mercedes-Benz, moc wzrosła do 300 KM.

1988 r. – premiera modelu Jaguar 695 Mega o mocy silnika 354 KM. Wtedy wszystkie maszyny Jaguar zyskały nową komfortową kabinę.

1994 r. – wprowadzenie serii Jaguar 800. To kolejny wielki krok na przód w rozwoju konstrukcji sieczkarni Jaguar. W tych maszynach po raz pierwszy ułożono silnik poprzecznie, co pozwoliło przenieść moc z jednostki napędowej przy pomocy jednego pasa bezpośrednio na bęben tnący. To przełożyło się na zwiększenie wydajności i zmniejszenie zapotrzebowania na moc. Flagowy model Jaguar 880 dysponuje silnikiem o mocy 481 KM, może współpracować z 8-rzędową przystawką.

1995 r. – z linii produkcyjnej zjeżdża 10 tysięcy sieczkarni Claas Jaguar

1995 r. – pierwsza bezrzędowa przystawka do zbioru kukurydzy Claas RU 40 o szerokości 4,5 m

1999 r. – z linii produkcyjnej zjeżdża 15 tysięcy sieczkarni Claas Jaguar

2001 r. – wprowadzenie nowego modelu Claas Jaguar 900 o mocy ponad 600 KM, maszyna ma nową kabinę i dźwignię wielofunkcyjną i cyfrowy monitor.

2003 r. – Claas wprowadza do sieczkarni prędkość 40 km/h

2008 r. – nowa seria maszyn Claas Jaguar 900, kilka modeli w serii, największy Jaguar 980 ma dwa silniki o mocy 830 KM. Nowy bęben rozdrabniający V-Max z łopatkowymi nożami, nowa kabina, system Auto Fill skanuje obrys przyczepy i odpowiada za automatyczny załadunek w czasie pracy sieczkarni, system zarządzania charakterystyką mocy silnika Dynamic Power – daje oszczędność paliwa, dostępny fabrycznie układ regulacji ciśnienia w oponach.

2012 r. – do serii 900 dostępny czujnik NIR, który monitoruje zawartość suchej masy, możliwa dokumentacja plonu i składników pokarmowych.

2014 r. – nowa seria Jaguar 800, wiele rozwiązań z Jaguar 900 przechodzi do mniejszej serii

2015 r. – Claas przejmuje opracowaną w USA technologię zgniatacza ziarna Shredlage – możliwe cięcie sieczki na dłuższe odcinki

2017 r. – optymalizacja przepływu masy w Jaguar 900

2019 r. – nowa generacja bezrzędowych hederów do zbioru kukurydzy Claas Orbis

2021 r. – do Claas Jaguar 900 możliwość zamontowania systemu Cemos oraz układu gąsienicowego Terra Trac. Innowacyjny układ gąsienicowy unosi przednią część gąsienicy podczas nawrotów- zapobiega to uszkodzeniom darni podczas pracy na użytkach zielonych.

2023 r. – jubileusz 50-lecia marki Jaguar.

Jak informują specjaliści Claas dzięki dużej popularności maszyny i ciągłym rozmowom z użytkownikami możliwy był szybki rozwój kolejnych maszyn. Oto kilka ciekawych statystyk Claas na jubileusz 50-lecia Claas Jaguar:

- 90 tys. użytkowników Claas Jaguar – przy założeniu, że każda maszyna jeden raz zmieniła właściciela,

- 180 tys. operatorów Claas Jaguar – przy założeniu, że każdą maszyną u każdego właściciela pracowało dwóch operatorów,

- 20 000 000 KM – to łączna moc silników zamontowanych we wszystkich dotychczas wyprodukowanych sieczkarniach Claas Jaguar.

Sześć głównych argumentów, dla których rolnicy i usługodawcy wybierają sieczkarnie Claas Jaguar

Specjaliści Claas w tym obszarze podają następujące argumenty. Jak zaznaczają nie było by możliwe ich spełnienie, gdyby nie ciągły kontakt z użytkownikami tych maszyn:

- Jaguar – marka sama w sobie

- Zużycie paliwa – najważniejszy koszt w czasie użytkowania maszyny

- Operator – wygodne miejsce pracy

- Obsługa codzienna

- Serwis

- Niezawodność

Jaguar – marka sama w sobie

Liczba 45 tys. wyprodukowanych sieczkarni Claas Jaguar to ogromne doświadczenie. Ciągłe rozmowy z rolnikami i usługodawcami pozwalają ciągle udoskonalać maszynę i spełniać ich oczekiwania. Kolejny czynnik to jakość paszy, która u hodowców bydła bezpośrednio przekłada się na ich wyniki. Claas oferuje trzy wersje zgniataczy ziarna, co pozwala dobrać maszynę do każdych oczekiwań. Oprócz popularnego zgniatacza Classic oferowana jest wersja MCC z dyskami, na których znajdują się piłokształtne noże i wersja Shredlage. Kolejny argument podkreślany przez użytkowników Jaguar to wysoka wartość podczas odsprzedaży używanej maszyny.

Zużycie paliwa – najważniejszy koszt w czasie użytkowania maszyny

Od serii Jaguar 600 wykorzystywane są silniki Mercedes-Benz z wysokim momentem obrotowym i niskim zużyciem paliwa. Na niskie spalanie wpływ mają także rozwiązania konstrukcyjne, które znacząco wpływają na mniejsze straty mocy. Mowa tu o poprzecznie ułożonym silniku, rozwiązanie to zostało zastosowane po raz pierwszy w Claas Jaguar 800.

Zastosowanie licznych, nowoczesnych systemów elektronicznych, których nie można dostrzec gołym okiem istotnie wpływa na niższe spalanie. Przykładem jest tutaj układ Dynamic Power czyli automatyczne dostosowywanie charakterystyki do aktualnego obciążenia silnika (np. mniejsze obciążenie podczas zbioru traw, silnik generuje niższą moc). Kolejny przykład to w pełni automatyczny system Cemos Automatic, który zarządza pracą silnika i obrotami po to aby jak najbardziej efektywnie pracować. Kolejny czynnik to układ regulacji ciśnienia w oponach. Duży wpływ na obniżone spalania ma prostoliniowy przepływ materiału przez maszynę.

Badania Claas pokazują, że zastosowanie systemu Cemos Automatic pozwala obniżyć spalanie nawet o 12%. Układ zarządzania mocą silnika Dynamic Power może przynieść oszczędności w wysokości 10,6%. Wpływ na niższe spalanie ma także układ chłodzenia silnika Dynamic Cooling, który pozwala zaoszczędzić nawet 10 kW mocy, ta moc kierowana do innych podzespołów sieczkarni. Szybkie ustawienie przyspieszacza czyli obrotów wyrzutnika rozdrobnionej masy i zmiana siły wyrzuty masy – tutaj oszczędności nawet do 15 kW mocy. Układ regulacji ciśnienia w oponach oszczędność nawet 5% w zużyciu paliwa.

Claas Jaguar to bardzo wydajne maszyny. Dziś przepustowość największych model wynosi nawet 400 t/godzinę. Claas informuje, że liczne sprawdzone od lat rozwiązania pozwalają obniżyć spalanie do poziomu 0,4 l/t zebranej masy.

Operator – wygodne miejsce pracy

Sieczkarnia to sprzęt, w którym operator pracuje od świtu do nocy. To nie kombajn zbożowy, który musi zakończyć pracę gdy nadciąga rosa. Dlatego kabina sieczkarni musi być komfortowa i zapewniać dobrą widoczność na przyrząd żniwny. Do bardzo ważne, zwłaszcza podczas pierwszego obkaszania pola. Równie ważna jest widoczność we wszystkich kierunkach, silnik musi być umiejscowiony nisko, aby operator mógł obserwować co dzieje się z tyłu.

W kabinach sieczkarni Claas Jaguar montowany jest dotykowy terminal obsługowy Cebis. To operator decyduje jakie informacje mają być widoczne na wyświetlaczu. Decyduje również o tym do jakich ustawień chce mieć szybki dostęp tzn. definiuje przyciski szybkiego dostępu na wyświetlaczu.

Sieczkarnie Claas Jaguar oferują liczne systemy elektroniczne, które sprawiają, że praca jest mniej męcząca. Do tej grupy z pewnością można zaliczyć system automatycznego załadunku przyczepy Auto Fill. Badania Claas dowodzą, że wykorzystując ten system operator wykonuje nawet o 50% mniej operacji dźwignią Cmotin w porównaniu do pracy bez tego systemu. Najnowszym systemem odciążającym operatora jest Cemos Auto Crop Flow. System ten czuwa nad tym, aby nie obciążyć nadmiernie żadnego podzespołu sieczkarni podczas zbioru.

Specjaliści Claas podkreślają, że duże znaczenie w komfortowej pracy na przystawka współpracująca z sieczkarnią. W przystawkach Claas Orbis materiał podawany jest prostoliniowo na walce wciągające, a następnie do bębna rozdrabiającego. Ważne jest kopiowanie nierówności terenu, które Claas oferuje także podczas współpracy z podbieraczami pokosu.

Obsługa codzienna

To bardzo ważny czynnik, bo maszyna musi być gotowa do pracy już o 8 rano, sieczkarnia może pracować gdy na roślinach jest jeszcze rosa. Jednym z rozwiązań ułatwiających codzienną obsługę i kontrolę sieczkarni jest układ Quick Access. Chodzi tu o szybki dostęp do bębna tnącego. Korzystając z jednego klucza płaskiego i specjalnego klucza zwalniającego blokadę można odchylić walce wciągające dostać się do bębna tnącego w mniej niż 60 sekund.

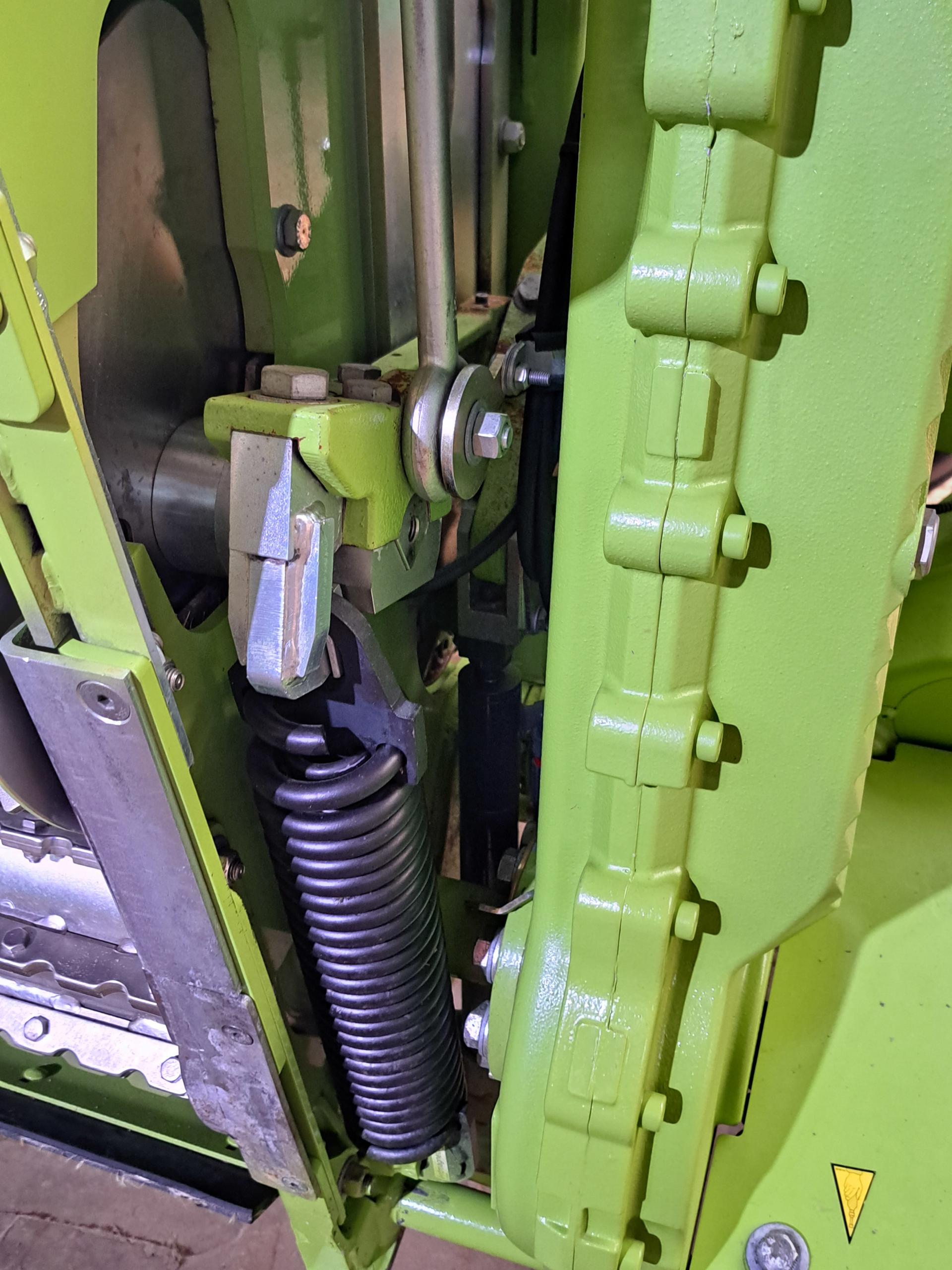

Przed bębnem w sieczkarniach Claas Jaguar zawsze pracują cztery walce wciągające. Za zgniot masy odpowiadają dwie solidne sprężyny z boków kanału wciągającego. Za nimi pracują siłowniki, które zawsze niezależnie od wyregulowanego zgniotu utrzymują takie samo ciśnienie. Duży zgniot pozytywnie wpływa na jakość cięcia na bębnie. Na dolnym walcu zintegrowany jest czujnik metalu, a na górnym opcjonalny wykrywacz kamieni – zalecany gdy sieczkarnia współpracuje z podbieraczem pokosów.

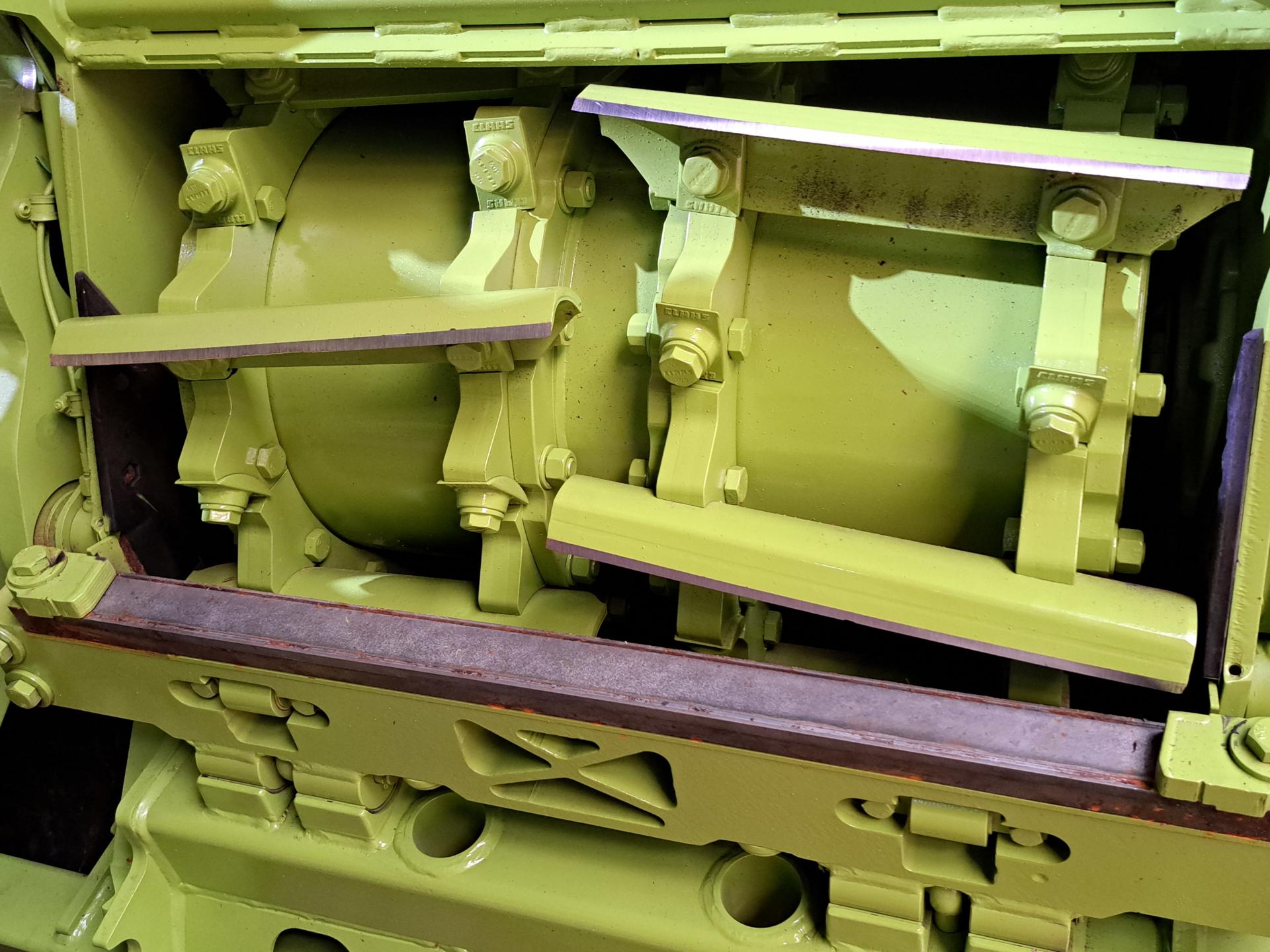

Bęben trący V-Max wyróżnia się modułową konstrukcją i nożami mocowanymi tylko na dwóch śrubach. Wymieniając elementy tnące nie trzeba ich precyzyjnie ustawiać względem stalnicy. Na mocowaniach noży są specjalnie wyprofilowane dociski, dokręcając noże z odpowiednim momentem ustawiają się one samoczynnie względem stalnicy.

W eksploatacji sieczkarni bardzo ważny jest szybki demontaż zgniatacza ziarna. Ułatwiają to demontowane nadkola pod osłonami bocznymi. Prawa osłona na czas demontażu zgniatacza po zwolnieniu specjalnej blokady odchylana jest do tyłu. Sieczkarnie Claas Jaguar wyposażone są w system automatycznego smarowania z dużym pojemnikiem smaru. Liczba punktów smarnych, które trzeba zasilać smarem ręcznie jest ograniczona do minimum np. na elementach obracających się podczas pracy.

Serwis

Duża populacja sieczkarni Claas Jaguar przekłada się na dobrą znajomość tych maszyn przez serwis dealerów i mechaników. Duża liczba maszyn w terenie to także łatwiejszy dostęp do części zamiennych. Poza tym nowe technologie takie jak zdalny dostęp serwisu do podglądu parametrów pracy maszyny pozwalają zdalnie zdiagnozować usterkę, albo nawet ustrzec właściciela maszyny przed jej wystąpieniem.

Niezawodność

Wysokie koszty pracy mechaników sprawiają, że rolnicy i firmy usługowe wybierają sprawdzone maszyny. W Przypadku sieczkarni Claas Jaguar klienci mogą w czasie konfiguracji nowej maszyny wybrać kompletne elementy całej drogi przepływu materiału w wersji o zwiększonej wytrzymałości. Claas udziela na te podzespoły 5-letniej gwarancji, lub na przebieg 3 000 godzin.

Zgniatacze ziarna

Claas oferuje trzy wersje zgniataczy ziarna. Zgniatacze mają budowę modułową. Przykładowo w wersji Claasic oba walce mają najczęściej po 125 zębów. Jeśli jest taka potrzeba wystarczy odkręcić po 2 śruby z każdej strony mocowania wału w panewkach i wymienić go na wał np. z mniejszą liczbą zębów. Uszkodzenie ziaren kukurydzy następuje tutaj przez różną prędkość walcy, jeden z nich pracuje z prędkością wyższą o 30%. Reguluje się także szczelinę.

Rewolucja w zgniataniu ziarna i pozostałych części sieczki nastąpiła wraz z wprowadzeniem zgniatacza Shredlage. Zęby zgniatacza są tutaj karbowane. Różnica prędkości pomiędzy walcami wynosi aż 50%. Karby na zębach są tak ułożone, że tworzą spiralę. Dzięki takiemu ułożeniu i dużej różnicy w prędkości obrotowej ziarno jest dokładnie zgniecione, a nawet roztarte. Poza tym w częściach liści i łodyg kukurydzy następuje rozwarstwienie włókna. Skutkiem tego jest o wiele lepsza strawność kiszonki. Tak intensywne zgniatanie pozwala stosować podczas zbioru dłuższe cięcie nawet do 30 mm. Dłuższe cięcie to także niższe koszty eksploatacji maszyny. Technologia ta pozwala także na wyeliminowanie z dawki żywieniowej słomy, którą w TMR zastępuje naturalne włókno z kukurydzy.